Основные принципы работы станков для лазерной гравировки

Лазерная гравировка представляет собой высокотехнологичный метод обработки различных материалов с использованием лазерного излучения. Этот процесс востребован в промышленности, электронике, медицине и многих других областях благодаря своей точности, эффективности и универсальности. В данной статье рассмотрены основные принципы работы станков для лазерной гравировки, их компоненты и применение.

Содержание

Принцип действия лазерного гравировального станка

1. Генерация лазерного луча

1.1 Основы лазерного излучения

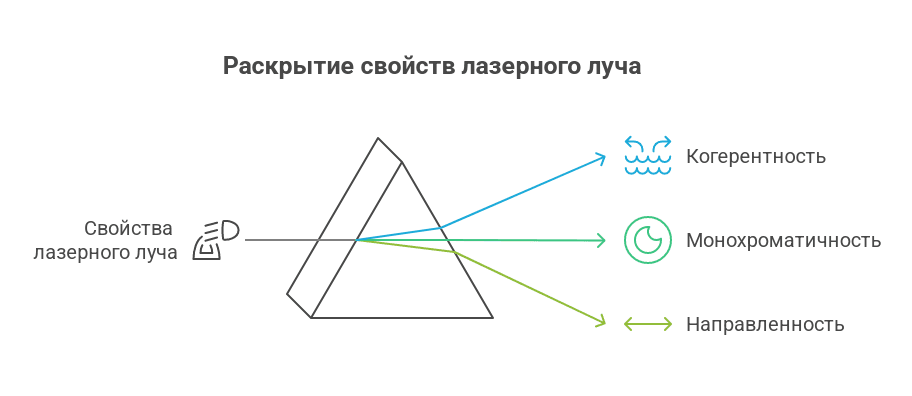

Лазер (Light Amplification by Stimulated Emission of Radiation) — это устройство, которое генерирует мощный, направленный пучок света. В основе его работы лежит принцип усиления света путем индуцированной эмиссии. Лазерное излучение обладает следующими характеристиками:

- Когерентность: Лазерный свет состоит из волн, которые имеют постоянную фазовую разность.

- Монохроматичность: Излучение происходит на одной или нескольких близких длинах волн.

- Направленность: Лазерный луч характеризуется высокой степенью направленности, что позволяет фокусировать его на небольшой площади.

1.2 Компоненты лазера

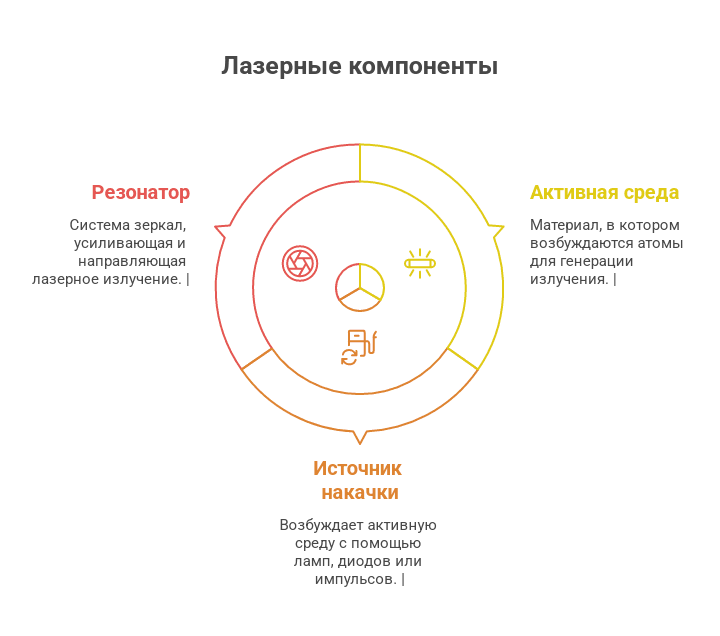

Лазерный источник включает следующие основные компоненты:

- Активная среда: Материал, через который проходит возбуждение, генерируя излучение. В зависимости от типа лазера активная среда может быть газообразной (CO2 лазеры), твердотельной (кристаллы) или волоконной (оптические волокна).

- Источник накачки: Устройство, которое возбуждает активную среду, например, электрический разряд или свет от другой лампы.

- Резонатор: Оптическая система, состоящая из зеркал, которая усиливает и направляет генерируемый свет.

2. Передача и фокусировка лазерного луча

2.1 Оптическая система

Для направления и фокусировки лазерного луча на рабочую поверхность используется оптическая система, состоящая из:

- Зеркал: Направляют и отражают лазерный луч, изменяя его траекторию.

- Линз: Фокусируют лазерный луч, увеличивая плотность энергии на целевой области. Правильная фокусировка важна для достижения необходимого уровня нагрева и точности обработки.

2.2 Сканирующая система

Современные лазерные станки часто оснащены сканирующей системой, состоящей из гальванометров или подвижных зеркал. Эти компоненты быстро перемещают лазерный луч по поверхности материала в соответствии с заданной траекторией, обеспечивая высокую скорость и точность гравировки.

3. Взаимодействие лазерного луча с материалом

3.1 Абляция

При попадании фокусированного лазерного луча на поверхность материала происходит абляция — процесс испарения или выжигания материала. Это локализованное нагревание приводит к удалению микроскопических слоев материала, создавая углубления, которые формируют изображение или надпись.

3.2 Влияние параметров лазера

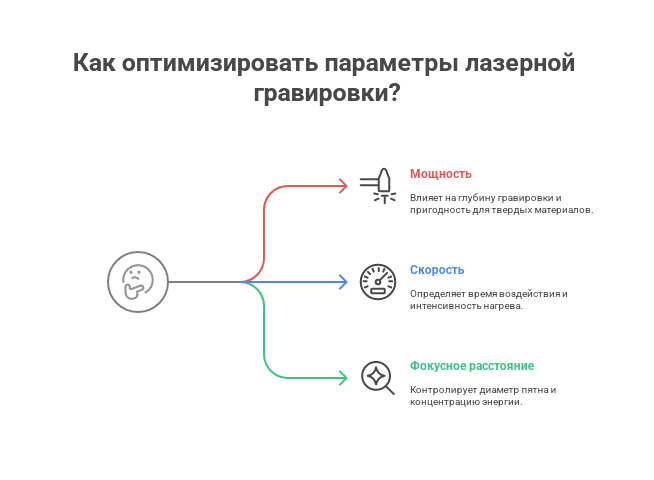

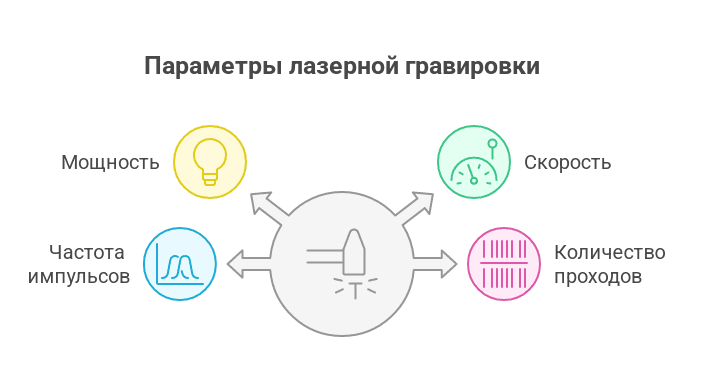

Основные параметры, влияющие на взаимодействие лазерного луча с материалом, включают:

- Мощность лазера: Определяет интенсивность излучения. Более высокая мощность позволяет обрабатывать более твердые материалы и увеличивать глубину гравировки.

- Скорость гравировки: Скорость перемещения лазерного луча по поверхности. Регулировка скорости позволяет контролировать интенсивность воздействия на материал.

- Фокусное расстояние: Расстояние от фокусирующей линзы до поверхности материала. Изменение фокусного расстояния позволяет настраивать диаметр пятна лазера и плотность энергии.

Процесс лазерной гравировки

1. Подготовка данных

1.1 Создание цифрового макета

Первый этап гравировки включает разработку цифрового макета изображения или текста в графических программах. Макет должен быть подготовлен в формате, совместимом с программным обеспечением лазерного станка (например, DXF, SVG, AI).

1.2 Настройка параметров

После создания макета необходимо задать параметры гравировки, такие как мощность лазера, скорость перемещения и частота повторения. Эти параметры зависят от типа и характеристик обрабатываемого материала.

2. Калибровка и настройка лазерного станка

2.1 Фокусировка

Точная фокусировка лазерного луча на рабочей поверхности важна для обеспечения равномерной глубины гравировки и четкости изображения. Фокусировка осуществляется путем регулировки положения линзы или изменения высоты рабочего стола.

2.2 Тестирование

Перед началом гравировки выполняется тестирование на пробном материале. Это позволяет проверить корректность настроек и калибровки, а также оценить качество получаемого изображения.

3. Установка материала на рабочую поверхность

3.1 Закрепление материала

Материал должен быть надежно зафиксирован на рабочей поверхности станка для предотвращения смещения во время гравировки. Некоторые станки оснащены автоматическими системами фиксации, которые облегчают установку материала.

3.2 Выравнивание

Важно обеспечить ровное положение материала относительно рабочей поверхности и фокусной плоскости лазера. Неровности или наклоны могут привести к неравномерной глубине гравировки и ухудшению качества изображения.

4. Выполнение гравировки

4.1 Запуск процесса

Процесс гравировки начинается после проверки всех настроек и закрепления материала. Программное обеспечение станка предназначено для управления движением лазерного луча по поверхности, следуя заданной траектории макета. В процессе гравировки лазерный луч последовательно воздействует на материал, создавая углубления и формируя изображение.

4.2 Контроль и мониторинг

Во время гравировки оператор контролирует процесс, проверяя качество изображения и корректность работы оборудования. Современные станки оснащены системами автоматического мониторинга, которые могут автоматически корректировать параметры в случае выявления отклонений.

5. Завершение и постобработка

5.1 Охлаждение и очистка

После завершения гравировки материалу может потребоваться время для охлаждения. Некоторые материалы также требуют очистки от остатков пыли и частиц, образовавшихся в процессе гравировки.

5.2 Проверка качества

Заключительный этап включает проверку качества гравировки, включая оценку четкости линий, глубины и равномерности изображения. При необходимости проводятся корректирующие обработки или повторная гравировка отдельных участков.

Техника безопасности при работе с лазерными станками

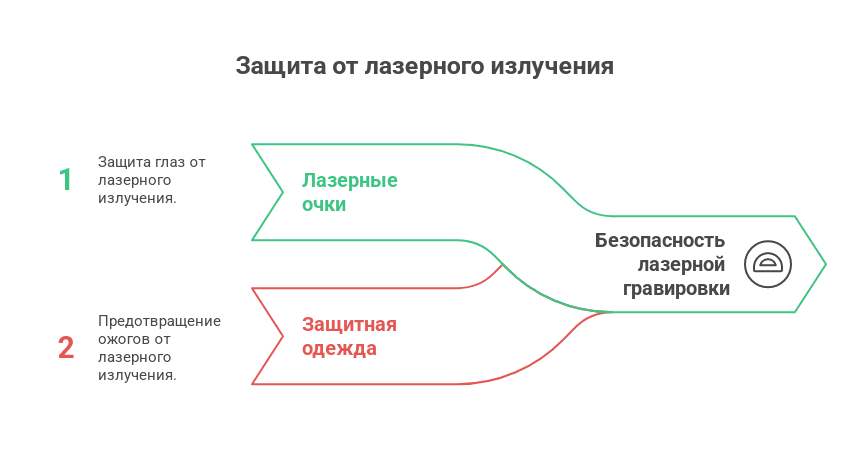

1. Защита глаз и кожи

Лазерное излучение может быть опасным для глаз и кожи. Операторы должны использовать защитные очки, соответствующие длине волны лазера, а также надевать защитную одежду для предотвращения ожогов.

2. Обеспечение вентиляции

При гравировке могут выделяться токсичные пары и микрочастицы. Рабочая зона должна быть оборудована системой вентиляции или фильтрации воздуха для предотвращения накопления вредных веществ.

3. Поддержание технического состояния оборудования

Регулярное обслуживание включает проверку и чистку оптических компонентов, системы охлаждения и электрических соединений. Это помогает поддерживать стабильную работу оборудования и предотвращать аварийные ситуации.

4. Соблюдение инструкций

Все операции с лазерным станком должны выполняться в соответствии с инструкциями производителя и техническими регламентами. Это включает корректное использование настроек, замену компонентов и проверку систем безопасности.

Лазерная гравировка представляет собой высокоэффективный и точный метод обработки материалов, применяемый в различных областях. Понимание принципов работы лазерных станков и соблюдение технологий гравировки позволяет достичь высококачественных результатов и минимизировать возможные риски. Регулярное обслуживание и соблюдение техники безопасности являются ключевыми факторами успешного использования лазерных технологий.