Как выбрать мощность лазерного излучателя: инженерное руководство по расчетам

Выбор оптимальной мощности лазерного излучателя является критически важным этапом при проектировании систем лазерной резки, гравировки и маркировки. Неправильно подобранная мощность приводит к снижению производительности, ухудшению качества обработки материалов и нерациональному использованию финансовых ресурсов. В этом инженерном руководстве мы подробно рассмотрим методики расчета необходимой мощности, факторы, влияющие на выбор оборудования, и практические рекомендации для различных производственных задач.

Содержание

Физические основы выбора мощности лазерного излучателя

Мощность лазерного излучателя определяет количество энергии, которое лазерный луч передает обрабатываемому материалу в единицу времени. Этот параметр напрямую влияет на скорость резки, глубину гравировки и качество получаемой поверхности. При недостаточной мощности материал не будет полностью прорезан или маркировка окажется недостаточно контрастной. Избыточная мощность приводит к перегреву материала, образованию наплывов, деформации краев и повышенному энергопотреблению.

Современные лазерные системы используют различные типы источников излучения: CO2-лазеры, волоконные лазеры и УФ лазерные модули. Каждый тип имеет свои особенности взаимодействия с материалами, что необходимо учитывать при расчете требуемой мощности.

Формулы расчета необходимой мощности лазерного излучателя

Для точного определения необходимой мощности лазера используется комплексный подход, учитывающий физические свойства материала и технологические параметры процесса.

Базовая формула расчета мощности для резки

Основная формула для расчета минимальной мощности лазера при резке выглядит следующим образом:

P = (ρ × V × h × v × (Cp × ΔT + Lm)) / η

Где:

- P — требуемая мощность лазера (Вт)

- ρ — плотность материала (кг/м³)

- V — ширина реза (м)

- h — толщина материала (м)

- v — скорость резки (м/с)

- Cp — удельная теплоемкость материала (Дж/(кг·К))

- ΔT — разница температур (температура плавления минус начальная температура) (К)

- Lm — удельная теплота плавления материала (Дж/кг)

- η — коэффициент полезного действия процесса (обычно 0,3-0,7)

Упрощенная практическая формула

Для быстрых оценочных расчетов в производственных условиях используется упрощенная формула:

P = k × h × v

Где:

- k — коэффициент материала (Вт·с/мм²), определяемый экспериментально

- h — толщина материала (мм)

- v — скорость резки (мм/с)

Для наиболее распространенных материалов коэффициент k составляет:

- Нержавеющая сталь: 40-50

- Углеродистая сталь: 35-45

- Алюминий: 50-60

- Акрил: 15-20

- Фанера: 10-15

Расчет мощности для гравировки

При гравировке используется другой подход, основанный на требуемой глубине обработки:

P = (A × d × v) / t

Где:

- A — площадь обрабатываемой поверхности (мм²)

- d — требуемая глубина гравировки (мм)

- v — скорость перемещения луча (мм/с)

- t — допустимое время обработки (с)

Зависимость мощности от типа и толщины материала

Тип материала оказывает определяющее влияние на выбор мощности лазерного излучателя. Различные материалы обладают разной отражательной способностью, теплопроводностью и температурой плавления.

Металлические материалы

Нержавеющая сталь требует значительной мощности из-за высокой температуры плавления и хорошей теплопроводности. Для резки нержавеющей стали толщиной 1 мм требуется минимум 500-600 Вт, для 3 мм — 1500-2000 Вт, а для 10 мм — уже 4000-6000 Вт. Современные волоконные лазеры, такие как те, что представлены на сайте, обеспечивают эффективную резку металлов благодаря высокому поглощению излучения с длиной волны 1,06 мкм.

Углеродистая сталь режется несколько легче, чем нержавеющая, за счет окислительного процесса при использовании кислорода в качестве вспомогательного газа. Требуемая мощность примерно на 15-20% ниже.

Алюминий и медь представляют наибольшую сложность из-за высокой отражательной способности и теплопроводности. Для эффективной обработки этих материалов необходимо использовать лазеры повышенной мощности — на 40-60% выше, чем для стали аналогичной толщины.

Неметаллические материалы

Акрил, пластики и органическое стекло прекрасно обрабатываются CO2-лазерами средней мощности. Для резки акрила толщиной 3 мм достаточно 40-60 Вт, для 10 мм — 80-120 Вт.

Древесина и фанера требуют умеренной мощности. Для резки фанеры толщиной 4 мм оптимальна мощность 60-80 Вт, для 10 мм — 100-150 Вт. При гравировке по дереву используются значения 30-50 Вт.

Текстиль и кожа обрабатываются на низких мощностях 30-60 Вт, позволяя получать аккуратный рез без обугливания краев.

Влияние толщины материала

Зависимость требуемой мощности от толщины материала не является линейной. При увеличении толщины возрастают теплопотери за счет теплопроводности, что требует диспропорционального увеличения мощности. Как правило, при удвоении толщины материала требуемая мощность увеличивается в 2,5-3 раза для металлов и в 2-2,5 раза для неметаллов.

Таблица рекомендуемых параметров для разных задач

Ниже представлена комплексная таблица рекомендуемых параметров мощности для наиболее распространенных материалов и задач лазерной обработки:

Резка металлов (волоконный лазер)

| Материал | Толщина (мм) | Мощность (Вт) | Скорость резки (мм/с) |

|---|---|---|---|

| Нержавеющая сталь | 1 | 500-700 | 30-40 |

| Нержавеющая сталь | 3 | 1500-2000 | 15-20 |

| Нержавеющая сталь | 5 | 2500-3000 | 8-12 |

| Нержавеющая сталь | 10 | 4000-6000 | 3-5 |

| Углеродистая сталь | 1 | 400-600 | 35-45 |

| Углеродистая сталь | 3 | 1200-1800 | 18-25 |

| Углеродистая сталь | 5 | 2000-2500 | 10-15 |

| Углеродистая сталь | 10 | 3500-5000 | 4-6 |

| Алюминий | 1 | 700-1000 | 25-35 |

| Алюминий | 3 | 2000-3000 | 12-18 |

| Алюминий | 5 | 3500-5000 | 6-10 |

| Латунь/Медь | 1 | 800-1200 | 20-30 |

| Латунь/Медь | 3 | 2500-3500 | 10-15 |

Резка неметаллов (CO2-лазер)

| Материал | Толщина (мм) | Мощность (Вт) | Скорость резки (мм/с) |

|---|---|---|---|

| Акрил | 3 | 40-60 | 15-25 |

| Акрил | 6 | 60-90 | 10-15 |

| Акрил | 10 | 80-120 | 5-10 |

| Фанера | 4 | 60-80 | 12-20 |

| Фанера | 6 | 80-110 | 8-12 |

| Фанера | 10 | 100-150 | 5-8 |

| МДФ | 3 | 50-70 | 15-25 |

| МДФ | 6 | 70-100 | 10-15 |

| Картон | 1-2 | 25-40 | 40-60 |

| Кожа | 2-3 | 30-50 | 30-50 |

| Текстиль | 1 | 30-60 | 50-80 |

Гравировка и маркировка

| Материал | Тип обработки | Мощность (Вт) | Глубина (мм) |

|---|---|---|---|

| Металлы (маркировка) | Поверхностная | 20-50 | 0,01-0,05 |

| Металлы (гравировка) | Глубокая | 30-100 | 0,1-0,5 |

| Анодированный алюминий | Маркировка | 20-40 | 0,01-0,03 |

| Пластики | Гравировка | 10-30 | 0,1-0,3 |

| Дерево | Гравировка | 25-50 | 0,5-2,0 |

| Стекло | Гравировка | 40-80 | 0,1-0,5 |

| Кожа | Гравировка | 15-35 | 0,2-0,8 |

Практические рекомендации по выбору мощности излучателя

При выборе мощности лазерного оборудования для конкретного производства необходимо учитывать следующие факторы:

Диапазон обрабатываемых материалов. Если планируется работа с широким спектром материалов различной толщины, следует выбирать оборудование с запасом мощности 30-50% относительно расчетного максимума. Это обеспечит универсальность применения и возможность расширения производства.

Требуемая производительность. Более мощные излучатели позволяют увеличить скорость обработки, что критично для серийного производства. При этом необходимо оценить экономическую целесообразность: окупится ли более дорогое оборудование за счет увеличения производительности.

Качество реза. Для задач, требующих высокого качества кромки реза, предпочтительнее использовать оптимальную мощность без избыточного запаса, так как это позволяет лучше контролировать зону термического влияния.

Энергоэффективность. Современные волоконные лазеры, представленные на нашем сайте, обладают значительно более высоким КПД (25-30%) по сравнению с CO2-лазерами (10-15%), обеспечивая существенную экономию электроэнергии при аналогичной выходной мощности.

Особенности различных типов лазерных источников

Волоконные лазерные излучатели

Волоконные лазеры демонстрируют превосходные характеристики при обработке металлических материалов. Благодаря короткой длине волны (1,06 мкм) они обеспечивают высокое поглощение энергии металлами, позволяя использовать меньшую мощность для достижения тех же результатов по сравнению с CO2-лазерами. Модели волоконных излучателей, доступные на сайте, отличаются компактностью, надежностью и минимальными требованиями к обслуживанию.

CO2-лазерные излучатели

CO2-лазеры остаются оптимальным выбором для обработки неметаллических материалов: древесины, пластиков, текстиля, кожи, стекла. Их излучение с длиной волны 10,6 мкм прекрасно поглощается органическими материалами, обеспечивая чистый рез без обугливания при правильно подобранных параметрах.

УФ лазерные маркеры

Ультрафиолетовые используются в основном для маркировки и легкой гравировки. Они отличаются компактностью, более высокой ценой и простотой интеграции в производственные линии, но имеют ограничения по максимальной мощности.

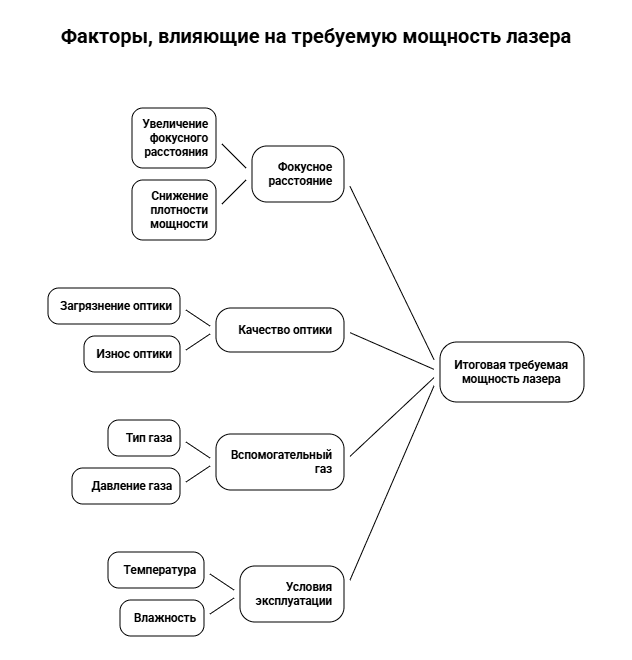

Коррекция мощности с учетом дополнительных факторов

При расчете итоговой требуемой мощности необходимо вносить поправки на следующие факторы:

Фокусное расстояние. Увеличение фокусного расстояния приводит к большему пятну фокусировки и снижению плотности мощности, требуя компенсации повышением общей мощности на 10-20%.

Качество оптики. Загрязнение или износ оптических элементов снижает эффективную мощность на выходе. Регулярное обслуживание и своевременная замена оптики критичны для поддержания расчетных параметров.

Вспомогательный газ. Тип и давление вспомогательного газа существенно влияют на эффективность резки. Использование кислорода при резке стали снижает требуемую мощность на 15-25% за счет экзотермической реакции.

Условия эксплуатации. Температура и влажность окружающей среды влияют на стабильность работы лазерного источника. При эксплуатации в неоптимальных условиях рекомендуется закладывать запас мощности 10-15%.

Заключение

Правильный выбор мощности лазерного излучателя является результатом комплексного анализа технологических требований, характеристик обрабатываемых материалов и экономических факторов. Использование представленных формул расчета и таблиц рекомендуемых параметров позволяет принять обоснованное решение при выборе оборудования. Современные лазерные системы, доступные на нашем сайте, предлагают широкий выбор мощностей и типов излучателей для решения любых производственных задач — от точной маркировки до резки листовых металлов.

Оптимальный подход заключается в выборе оборудования с умеренным запасом мощности (20-30% сверх расчетной), обеспечив универсальность применения без избыточных капитальных и эксплуатационных затрат.

Технический директор — разработка лазерных систем, техническое консультирование.

Специализируюсь на разработке и внедрении лазерных систем более 7 лет. Руководил созданием более 20 успешных проектов в области лазерной резки, маркировки и цветной лазерной гравировки. Регулярно участвую в международных конференциях по лазерным технологиям и публикую научные работы в профильных изданиях.